Erfolgreiche Lösung für die Kautschukvulkanisation!

Den Ausschuss minimieren, Qualität und Produktivität erhöhen.

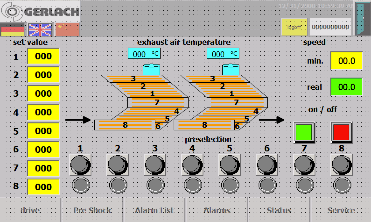

Gerlach 360° Infrarot Vorschockeinrichtung P158.

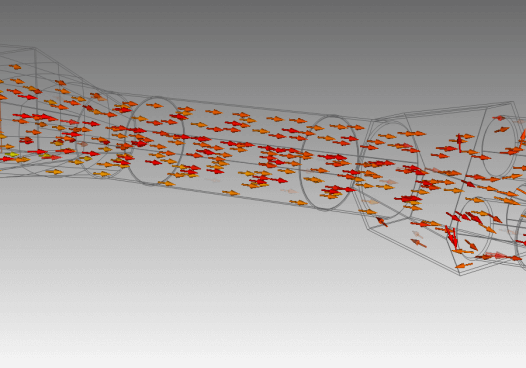

Im bekannten Kautschuk-Extrusionsprozess liegt das Profil zunächst in einer unvulkanisierten und plastischen Form vor, sobald es den Extruderspritzkopf verlassen hat.

Die unmittelbar nachfolgende Materialbehandlung hat einen wesentlichen Einfluss auf die Produktivität und die Profilqualität und stellt in der Gummiverarbeitung eine große Herausforderung dar.

Bekannt sind Materialverklebung- und Anhaftungen auf dem Transportband, Bandabdrücke sowie eine unerwünschte Beeinflussung von signifikanten Profilqualitätsmerkmalen.

Ungelöst führen diese Verarbeitungsprobleme zu Produktionseinschränkungen, erhöhten Materialausschusszahlen und erheblichen Qualitätsschwankungen!

Studiert man die Rheometerkurven des Materials, so sind diese Erscheinungen in der Praxis völlig nachvollziehbar, doch was kann Abhilfe schaffen?

Gerlach liefert die Lösung!

Abhilfe schafft eine wirkungsvolle Anvulkanisation der Extrudatoberfläche durch eine schnelle Hochtemperaturbehandlung (Schock). Zum Einsatz kommen Vorschockeinrichtungen mit unterschiedlichen Beheizungsquellen und Energiedichten je nach Material- und Extrudatcharakteristik.

Vorschockeinrichtung P158

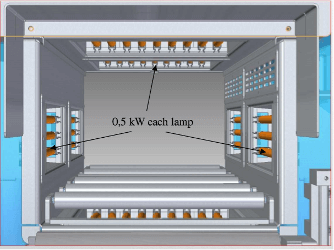

Abb. 1 Vorderansicht des P 158. Zu sehen ist die mobile Version mit Lenkrollen.

Die elektrisch betriebene Vorschockeinrichtung P158 verfügt über ein Leistungsabgabe von 24 kW und stellt eine extrem wirkungsvolle Lösung im Vulkanisationsprozess dar, die genannten Risiken sehr effektiv zu reduzieren.

Die Filamente in den installierten Infrarotstrahlen erreichen Temperaturen bis zu 2200 °C!

Die emittierte kurzwellige (ca. 1µm) Infrarotstrahlung erzeugt auf der Profiloberfläche eine extrem schnelle Temperaturerhöhung, wodurch eine Anvulkanisation der Elastomeroberfläche sichergestellt wird. Bei einer Produktionsgeschwindigkeit von ca. 15 m/min können somit Oberflächentemperaturen von über 190°C sehr schnell erreicht werden.

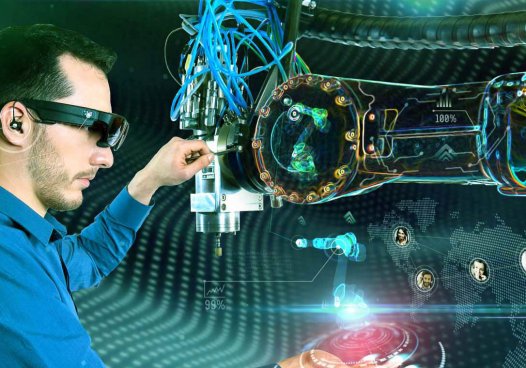

Innerhalb der Funktionskavität, durch diese das Extrusionsprofil durchläuft, sind die 48 Infrarotstrahler in 8 unterschiedlichen und unabhängig einstellbaren Bestrahlungsfeldern zusammengefasst.

Der Maschinenbediener hat somit die Möglichkeit, einen artikelspezifischen Vorvernetzungsbereich vorzuwählen, um ausschließlich nur die erforderlichen Bestrahlungsfelder zu aktivieren. So kann z. B. lediglich die untere Auflageseite des Profils vorvernetzt werden, oder aber eine 360° rundum Vorvernetzung realisiert werden. Über die Leistungsmodulation jedes Infrarotfeldes, im Bereich von 0-100%, sind unterschiedliche Heizintensitäten realisierbar. Im Produktionsprozess stellt die freie Konfiguration der Bestrahlungsfelder sowie die Leistungsmodulation eine energieeffiziente Lösung dar, um jederzeit flexibel auf das individuell zu fertigende Gummiprofil zu reagieren.

Zusammengefasst liefert die Vorschockeinrichtung P 158 folgende Vorteile in Ihrem Vulkanisationsprozess:

- Verringerung des Materialausschusses

- höhere Produktionsgeschwindigkeiten und bessere Produktqualität

- keine Bandabdrücke auf dem Profil

- exzellente Oberflächenqualität, insbesondere bei Moosgummiprodukten

- frühzeitige Stabilisierung von Lippen- und Schlauchkonturen

- verfahrenstechnisch sehr gute Materialvorbehandlung für die nachfolgende Mikrowellenanwendung